Os ganhos de eficiência produtiva correspondem a uma economia de R$ 31 bilhões

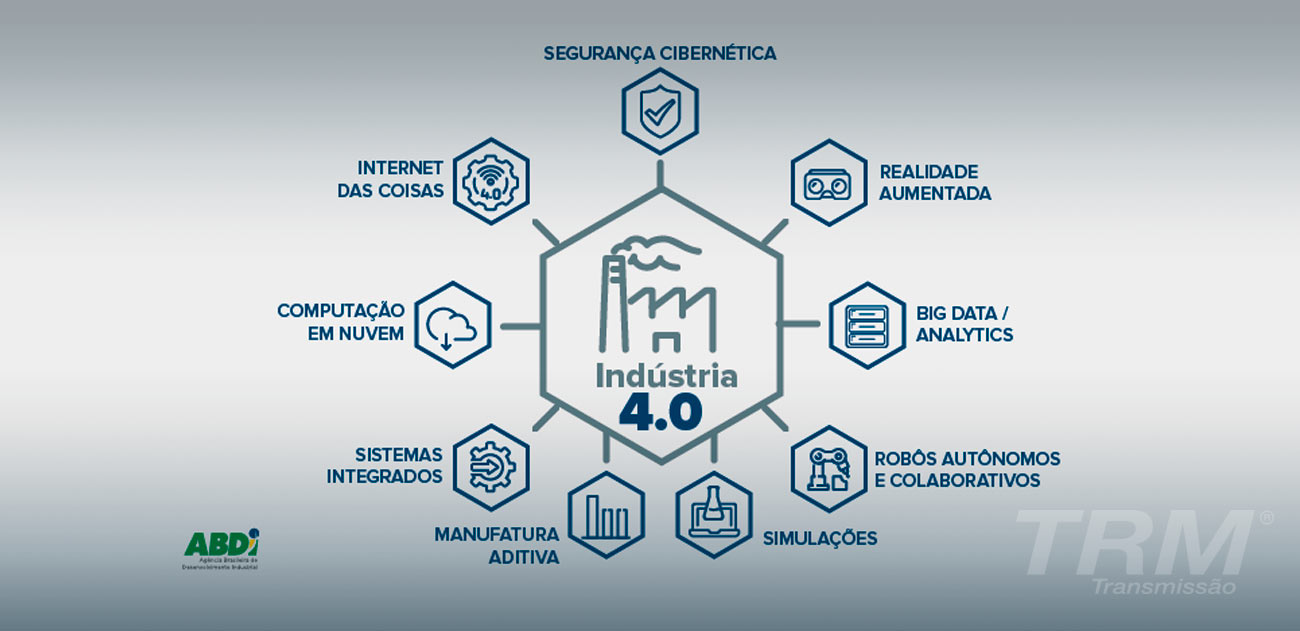

A adoção de conceitos da Indústria 4.0 na matriz produtiva brasileira poderia gerar uma economia de R$ 73 bilhões ao ano. A quarta revolução industrial ou indústria 4.0 envolve o aumento da informatização na indústria de transformação, com máquinas e equipamentos totalmente integrados em redes de internet. Como resultado, tudo pode ser gerenciado em tempo real, até mesmo a partir de locais diferentes. “Inteligência artificial, robótica, análise de dados e a internet das coisas trabalham de forma integrada. Sensores permitem a rastreabilidade e o monitoramento remoto de todos os processos”, explica o presidente da Agência Brasileira de Desenvolvimento Industrial (ABDI), Guto Ferreira. A introdução de tecnologias de inteligência artificial ajuda principalmente na manutenção de equipamentos?—?a ABDI estima que a redução dos custos com reparos pode chegar a R$ 35 bilhões ao ano. Os ganhos de eficiência produtiva correspondem a uma economia de R$ 31 bilhões. Os R$ 7 bi restantes são em diminuição no gasto com energia.

Outro benefício da Indústria 4.0 é a produção com menores impactos ambientais. “A otimização dos processos industriais pode levar a uma redução das emissões de CO2”, aponta o presidente da ABDI. Ele ainda destaca que é possível monitorar de forma pontual cada parte do processo produtivo: “isso resulta em uma produção mais sustentável, controlada e com menos gastos desnecessários. O consumo elevado de recursos naturais tende a cair”. A ABDI participa do grupo de trabalho do Ministério da Indústria, Comércio Exterior e Serviços (MDIC), que está definindo as estratégias de implementação da Indústria 4.0 no Brasil. As empresas mais competitivas do ramo industrial já aderiram ao conceito. “Introduzir as técnicas no país garante que as empresas possam ganhar mercado lá fora, pois, o Brasil está pagando caro pela sua ineficiência”, afirmou Ferreira.

Impactos e oportunidades

O Brasil vai receber, em março de 2018, o Fórum Econômico Mundial, em sua versão América Latina, resultado de articulação do Ministério da Indústria, Comércio Exterior e Serviços (MDIC). Durante o Fórum, será lançada a Estratégia Nacional da Indústria 4.0, as bases que irão nortear a quarta revolução no Brasil. O presidente da Fiesp, Paulo Skaf, durante o 1º Congresso Brasileiro de Indústria 4.0, promovido em parceria com a ABDI, em 5 de dezembro de 2017, lembrou que a mudança assusta em um primeiro momento, “mas precisamos enfrentar e tirar proveito dos impactos e das oportunidades. Ou nos preparamos e nos fortalecemos ou ficaremos para trás”, apontou.

Skaf lembrou que as coisas estão mudando numa velocidade muito maior. “Muito em breve, 100 anos valerão por 20 mil anos de transformações passadas. A educação vai mudar e nossos jovens que estão hoje na escola não têm ideia de quais profissões surgirão. Muitas ocupações morrerão, outras surgirão e é preciso estar preparado”, aconselhou.

Mudança de rota

Para o presidente do Banco Nacional de Desenvolvimento Econômico e Social (BNDES), Paulo Rabello de Castro, que também participou do 1º Congresso Brasileiro de Indústria 4.0, em São Paulo, o Brasil está atrasado na corrida da Indústria 4.0. “Temos de reconhecer nosso atraso e recuperar o tempo perdido. Primeiro, precisamos ter atitude para mudar de rota. Em segundo, estabelecer o que é importante para nos incluirmos nessa quarta revolução, desde a indústria, que é o berço dessa mudança, até os governos e a própria sociedade”, alertou, ao acrescentar que a indústria 4.0 irá impactar todas as atividades humanas, seja na educação, saúde, segurança, transporte, logística, cultura e hábitos de consumo.

“Também estamos falando da união entre as demandas de setores industriais tradicionais com as novas gerações que produzem soluções tecnológicas, as startups. O Brasil é altamente competitivo no ecossistema de startups e, cientes disso, lançamos recentemente o Programa Nacional Conexão Startup Indústria, que já está caminhando para a versão 4.0”, destacou o presidente da ABDI.

Foco na pesquisa

“Precisamos considerar fatores como mercado, infraestrutura e regulação”, afirmou o diretor presidente do Conselho Técnico Administrativo da Fundação de Amparo à Pesquisa do Estado de São Paulo (Fapesp), Carlos Américo Pacheco. “Muitas indústrias ainda estão na era 2.0, faltam políticas de fomento e subsídios”. Ele destacou ainda a coordenação de várias instituições para apoiar as empresas. “O foco da Fapesp está na pesquisa e no conhecimento tanto com viés acadêmico como tecnológico”, disse.

O diretor presidente da Empresa Brasileira de Pesquisa e Inovação Industrial (Emprapii), Jorge Almeida Guimarães, lembrou que a instituição presta serviços de fomento entre grupos de pesquisa aplicada e empresas no Brasil, com 42 unidades no país. “Um terço dessas unidades tem pesquisas sobre manufatura avançada”, disse.

Para o superintendente regional da Financiadora de Estudos e Projetos (Finep), Oswaldo Massambani, é importante estimular o aumento do investimento privado em pesquisa, desenvolvimento e inovação. “Isso é fundamental para o país”, disse. “O governo já faz muitos aportes, mas sem o investimento privado não vamos conseguir avançar muito”.

Internet das Coisas

Marcos Pinto do Amaral, gerente de Planejamento Powertrain da Volkswagen, disse que várias empresas podem trilhar o mesmo caminho. A Indústria 4.0, uma revolução, precisa estar na cultura da empresa. É necessário mudar o “mindset” das pessoas, sensibilizando todos na empresa, além de qualificar e requalificar todos seus níveis.

A Internet das Coisas é ponto muito discutido na Volkswagen, afirmou. Destacou que apenas 27% dos projetos de IoT têm sucesso. Deu como receita redefinir o mindset, começar pequeno e adotar uma estratégia de longo prazo, selecionar parceiros que vão ajudar na pavimentação dessa estrada, reavaliar o negócio, inovar, pôr em foco um número limitado de tecnologias de IoT, daí construindo o próprio caminho.

Eduardo Almeida, vice-presidente para a América Latina da Unisys, disse que o software para permitir a interoperabilidade da cadeia de produção deixa de ser industrial. “Há tendência cada vez maior de fim dos protocolos próprios e adoção de protocolos abertos, para permitir a interoperabilidade. A segurança precisa permear tudo, mas a superfície de ataque cibernético é muito maior”, afirmou. As empresas precisam de colaboração entre equipes, de conhecimento, da criação de forças-tarefa para estudar vulnerabilidades. A segurança deve fazer parte de tudo que uma empresa faz, e é preciso ter em mente que ela sempre estará sob risco, alertou o executivo.

Marcos Giorjiani, diretor geral da Beckhoff, explicou que o que interessa para uma empresa é “fabricar bem”. Lembrou que o caminho não poder ser complicado, demorado e caro para chegar à Indústria 4.0. A automação, disse, tem que estar integrada à tecnologia da informação. A Indústria 4.0 requer o mais alto desempenho, o mais alto grau de funcionalidade integrada, a melhor integração com TI, a plataforma de automação mais aberta, o mais alto grau de liberdade de engenharia.

Experiência internacional

A presidente e CEO da IATI (Israel Advanced Technology Industries), Karin Rubinstein, disse que o seu país investe muito nas empresas nascentes de base tecnológica (startups). “Temos cerca de cinco mil startups em Israel, e são aceleradas, anualmente, aproximadamente 500”, afirmou.

Para Rubinstein, “criar uma cultura empreendedora e inovadora e fazer conexão direta do setor produtivo com a academia e parceiros internacionais pode ser o caminho para se alcançar o patamar da indústria 4.0”, disse, ao citar o Memorando de Entendimentos assinado durante o Congresso de Indústria 4.0, entre a IATI e a ABDI, com o objetivo de estimular parcerias de manufatura avançada entre os dois países.

O presidente do Instituto Sul-Coreano para Economia Industrial e Comércio (KIET), Byoung-Gyu Yu, destacou a importância de o governo brasileiro apoiar as micro e pequenas empresas. “Nos pequenos negócios estão grandes oportunidades e soluções para processos enxutos, flexíveis e inovadores. É isso que fazemos na Coreia do Sul, e com grande êxito e conexões entre as pequenas e grandes organizações”.

Já o diretor da Divisão de Criação de Produtos Virtuais do Instituto Fraunhofer, da Alemanha, Rainer Stark, afirmou que o mais importante para se alcançar a Indústria 4.0 é a coleta e interpretação dos dados. “Não adianta apenas automatizar. É importante saber coletar, interpretar e usufruir das informações no tempo certo para a correta tomada de decisão”, lembrou, ao destacar que as novas tecnologias advindas da Indústria 4.0 devem estar na estratégia central do governo e das empresas brasileiras.

EQUIPE TRM

Fonte:ABDI