Um dos principais desafios do gerenciamento de empresas é saber como reduzir custos na indústria sem comprometer a qualidade dos produtos e o atendimento aos clientes. Essa questão vem sendo abordada desde o princípio da Revolução Industrial e tem forte influência na forma como os negócios são conduzidos atualmente.

Atender à crescente demanda e manter os custos em patamares baixos são algumas das metas dos gestores que desejam ampliar o retorno sobre os seus investimentos. Desse modo, é importante adotar medidas estratégicas para continuar atendendo ao mercado consumidor com qualidade.

Cortar gastos é uma decisão que exige uma análise profunda para que as escolhas não sejam definidas com base em informações insuficientes ou imprecisas. Empresas industriais de qualquer segmento e porte podem aprimorar seus processos para tornar a operação mais econômica e, com isso, obter um significativo aumento da lucratividade.

Neste artigo vamos apresentar detalhes sobre 13 dicas para a redução de custos e de acidentes de trabalho, melhorar o controle de estoque e muito mais! Continue a sua leitura!

1. Realize o mapeamento da estrutura de custos

Para identificar as oportunidades de redução de custos, é preciso saber para onde os recursos financeiros da companhia estão indo. Essa é uma forma de dar visibilidade ao volume de gastos e fornecer ao gestor a capacidade de avaliar os resultados financeiros.

Em geral, essas informações estão disponíveis em um sistema de gestão integrada, como o SAP, que registra todas as transações realizadas, desde a compra de matérias-primas até a venda de produtos acabados. Os relatórios obtidos são importantes no momento de formular o orçamento anual e para o estabelecimento de metas relacionadas aos gastos de cada área.

Os custos fixos não estão relacionados à estrutura para manter a empresa e são rateados entre os produtos na composição do preço de venda. Já os custos diretos estão vinculados à produção de cada tipo de produto presente no catálogo. Os insumos e recursos podem variar, de modo que o seu cálculo está atrelado de forma individual.

É importante destacar que os impostos relacionados à aquisição de suprimentos também integram esse tipo de custo. A respeito dos custos indiretos, saiba que a identificação e o cálculo desse tipo de custeio apresentam maior complexidade, pois não é possível atrelá-los a um produto específico. As embalagens são um exemplo dessa categoria, mas que deve ser apurado de forma precisa.

2. Busque o aumento da produtividade

Um dos princípios da administração estabelece que os custos fixos da produção são diluídos de acordo com o volume produzido. Isso quer dizer que o investimento em métodos para aumentar a produção representam uma oportunidade de minimizar os gastos. Alguns exemplos de ferramentas eficazes são:

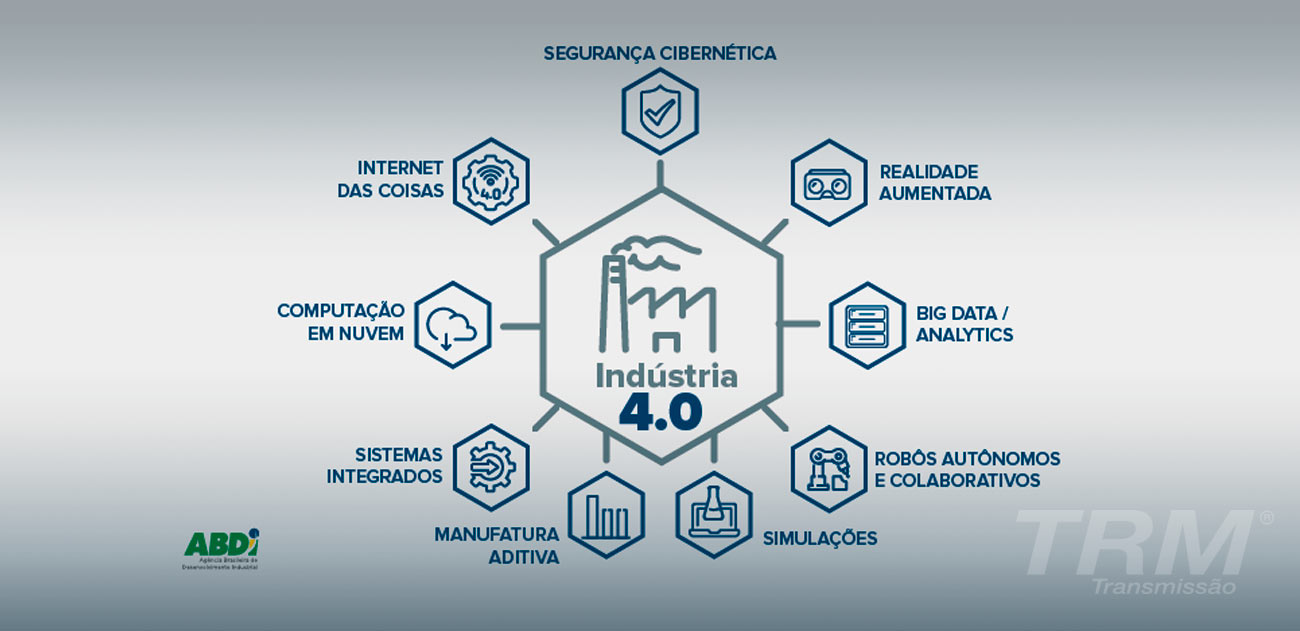

- Tecnologia de robótica;

- Sistemas de gestão integrada;

- Treinamento dos colaboradores;

- Maquinário moderno e com maior eficiência energética;

- Organização do espaço físico para reduzir o tempo de deslocamento.

Faça uso dessas alternativas para elevar a lucratividade e manter as equipes motivadas. As tecnologias impactam positivamente os resultados, não importa qual seja o seu ramo de atuação. Mas acredite, para que a produção aumente, vários fatores devem ser observados em uma fábrica.

3. Evite paradas no processo produtivo

É natural que maquinários, equipamentos e ferramentas sofram desgaste no decorrer da sua vida útil. Contudo, o gestor deve estar atento para evitar que as máquinas quebrem e causem a interrupção da fabricação. A variabilidade da produção também é um fator a ser evitado, pois a lentidão do processo resulta em queda da eficiência operacional.

A solução que pode ser adotada é monitorar o funcionamento das máquinas, especialmente os motores elétricos, que são responsáveis por impulsionar o seu funcionamento e dependem do consumo de energia elétrica. De forma periódica, é preciso realizar inspeções e programar manutenções, caso haja necessidade de substituição de peças. Essa atitude proativa contribui para evitar problemas de maiores proporções.

4. Invista em alternativas de iluminação

Muitas empresas do ramo industrial mantêm a sua operação funcionando 24 horas por dia, em um regime de turnos. É importante focar o consumo e as tarifas de energia, pois esse é um insumo essencial para a execução de qualquer atividade. Por isso, convém ao gestor analisar os seus gastos e buscar a economia na linha de produção.

Existem diversas alternativas que funcionam para aumentar a eficiência energética de forma significativa. Entre elas, está a utilização de luminárias LED, que foram criadas com o intuito de iluminar grandes espaços, como é o caso dos galpões industriais.

Estima-se que a economia direta possa ultrapassar 70% do consumo e gerar retorno dos investimentos dentro de um curto período de tempo, principalmente se for utilizado refletor de LED em conjunto.

Contudo, para que a instalação seja realizada de forma segura e respeitando a infraestrutura do local, é preciso contar com parcerias com empresas especializadas, que desenvolvam um projeto completo e ofereçam suporte. Os profissionais especializados realizam um cálculo luminotécnico e fazem um planejamento personalizado e ideal para cada caso.

5. Busque a automatização de processos

Já mencionamos como a aplicação de robôs pode aumentar a produtividade na linha de produção. No entanto, a automação industrial pode assumir diversas formas e atuar em departamentos distintos.

Nos armazéns, por exemplo, é possível implementar esteiras para mover os materiais de forma ágil, o que permite tornar o manuseio mais seguro. Até a área administrativa pode ter processos aprimorados com a utilização de robôs que funcionam em conjunto com os sistemas de gestão.

Desse modo, pode-se automatizar tarefas repetitivas, evitando-se a incidência de erro humano. Consequentemente, os colaboradores ficam livres para a realização de outras atividades mais relevantes.

6. Incentive a capacitação da equipe

O aperfeiçoamento constante dos profissionais é uma das palavras-chave para reduzir os custos na indústria. Tanto a equipe operacional quanto a administrativa podem ser beneficiadas com a implementação de cursos e treinamentos internos. Desse modo, os materiais são formulados de acordo com as necessidades da companhia e para atingir os seguintes objetivos:

- Manter o foco nas demandas dos clientes;

- Possibilitar o aumento da eficiência;

- Ampliar as oportunidades de inovação;

- Evidenciar a capacidade de solucionar problemas;

- Garantir o aumento da proatividade e produtividade.

Um profissional atualizado quanto às principais tecnologias e metodologias de trabalho apresenta significativas melhorias no seu desempenho. Ele percebe que a empresa está investindo no seu treinamento e se sente mais seguro por fazer parte da evolução do negócio. Com isso, o engajamento aumenta e os resultados melhoram bastante.

7. Adote metodologias de controle

A economia obtida é o resultado de um exercício constante, que deve ser reforçado para integrar a cultura organizacional. Por isso, é importante instituir metas de curto, médio e longo prazo para avaliar o andamento dos resultados obtidos.

Isso quer dizer que os detalhes devem ser expostos de forma clara e racional para que a sua aceitação por parte da equipe seja mais abrangente e duradoura. Cortar custos é uma expressão muito comum no mundo corporativo.

Afinal, se o excesso de gastos for identificado, é vantajoso buscar soluções para eliminá-lo. Frequentemente, porém, as ações aplicadas são ineficientes. Reduzir a qualidade dos insumos, por exemplo, é uma medida arriscada, que pode gerar queda no volume de vendas devido à insatisfação dos clientes.

Esse aspecto ressalta que é essencial refletir sobre como reduzir custos na indústria para que a operação não seja prejudicada. Implemente o uso de metodologias de controle e monitoramento para acompanhar os processos internos da organização. Assim, os colaboradores estarão mais comprometidos com o futuro dos negócios.

8. Garanta segurança no trabalho

A segurança no trabalho é essencial para a redução de despesas desnecessárias. Um acidente pode interromper a produção, causar pânico nos colaboradores e atrapalhar a realização de tarefas essenciais. Quando um funcionário sofre uma lesão, acaba sendo afastado da empresa para a recuperação.

Consequentemente, a indústria precisa realizar novo processo de seleção e encontrar alguém qualificado para fazer a substituição temporária. Sem falar nos gastos que podem surgir com o ajuizamento de demandas judiciais para cobrar indenizações. Uma reclamatória trabalhista gera o pagamento da condenação, custas judiciais e honorários advocatícios.

Portanto, tenha linhas de produção confiáveis e adote todas as medidas para evitar falhas em máquinas e equipamentos. Invista em um projeto luminotécnico planejado por profissionais especialistas e evite que a insuficiência de iluminação venha a causar problemas para a sua indústria.

9. Melhore a comunicação interna

Os funcionários devem ser comunicados sobre a decisão de reduzir os custos e cientificados sobre quais medidas precisam ser tomadas para atingir os objetivos. As estratégias adotadas para eliminar despesas e melhorar a gestão precisam envolver os colaboradores que fazem parte do processo.

Eles podem colaborar com novas ideias, já que estão diariamente em contato com os locais e equipamentos. Faça reuniões e instigue os times para que participem e apresentem sugestões de melhorias.

Peça auxílio para definir as metas e, quando os funcionários conseguirem atingi-las, prepare um prêmio para as equipes. Ofereça treinamentos, reciclagens periódicas, capacitação em novas tecnologias e cursos sobre gestão do tempo e trabalho em equipe.

10. Dissemine boas práticas

As práticas de consumo consciente são essenciais para a adoção de atitudes sustentáveis que minimizem o impacto ambiental. Procure medidas inovadoras que fortaleçam a imagem da marca e para que a indústria seja reconhecida como ecoeficiente. A cultura do desperdício zero é apenas um exemplo dos métodos que já são adotados pelas empresas.

Utilize adesivos educacionais que tratem da economia de energia elétrica e de água nos banheiros e cozinhas. Não compre copos descartáveis para os funcionários e dê preferência para copos de vidro. Permita o uso da impressora apenas para imprimir o que for realmente necessário e incentive a economia de papel.

Trabalhe com fornecedores da sua região para minimizar os custos com deslocamento e transporte, e fomentar a geração de renda nas proximidades. Fale com um especialista sobre a possibilidade de gerar a própria energia, já que as faturas de luz costumam ser elevadas no Brasil. Mantenha as luzes de ambientes onde não há atividades desligadas, além de aderir às novas fontes energéticas.

Painéis solares são uma ótima opção para garantir economia em longo prazo. Você pode também pode trocar o telhado tradicional por materiais que facilitem a entrada de luz no ambiente, mas verifique se vale a pena fazer o investimento antes de implementá-lo. Alguns sistemas podem ser caros e exigir preparação antes de ser implantados.

11. Adote um POP

A padronização dos processos é facilitada pelo POP (Procedimento Operacional Padrão). Trata-se de um documento que traduz o planejamento dos trabalhos que serão executados em determinado período, contendo todos os aspectos fundamentais.

Ele produz melhorias em diversas áreas, inclusive na manutenção. A falta de padronização gera falhas, já que os profissionais não terão um guia para trabalhar.

O POP aborda os procedimentos que devem ser tomados em caso de quebra de equipamentos, os registros dos serviços realizados, os responsáveis pelas atividades, as etapas de manutenção preventiva a serem efetivadas em cada máquina e o gestor responsável pelo documento. As grandes organizações usam o método para aplicar nos setores onde há troca de turnos, por exemplo.

12. Invista em metodologias JIT

A metodologia JIT (Just-In-Time) influencia a redução de custos e o aumento da lucratividade dos negócios. Implemente os conceitos JIT para otimizar os processos e não precisar gastar mais recursos do que realmente precisa na sua produção. Reabasteça a sua indústria com o que ela precisa no momento adequado para elevar a produtividade.

Com a adoção desse método, o seu sistema de produção vai gerar a quantidade de produtos em número preciso para atender às demandas reais dos clientes. Ele dispensa o uso de projeções de vendas e impede que os estoques fiquem abarrotados. Na realidade, no JIT, não é preciso ter estoque, pois a matéria-prima é comprada na quantia exata e de acordo a necessidade da indústria.

13. Melhore o controle de estoque

Os materiais parados no estoque geram perda no faturamento e custos com armazenamento, e as mercadorias podem acabar ser perdidas. O capital de giro e a redução dos custos podem melhorar se o estoque for eficiente.

Faça a compra de matéria-prima somente depois de receber o pedido do seu cliente para que ela tenha um destino certo e não haja desperdício de produção.

Essas são as 13 dicas de como reduzir custos na indústria! Não se esqueça de que os projetos de iluminação industrial já estão impactando o mercado por meio da adoção de inovações tecnológicas e sistemas que são indispensáveis para a eliminação de despesas. Realize o gerenciamento eficiente dos recursos e promova o desenvolvimento sustentável dos negócios para manter o equilíbrio do ecossistema!

EQUIPE TRM

Fonte: Sxlighting