A origem das falhas nos rolamentos

Falhas em Rolamentos e Suas Causas

As falhas em rolamentos são as principais causas para os baixos índices de produtividade e disponibilidade de algumas indústrias. Nesse artigo listamos as principais causas de falhas em rolamentos e apresentamos as soluções para cada uma delas.

O rolamento é um componente mecânico encontrado em uma gama enorme de aplicações, em 99% dos processos produtivos existe pelo menos um rolamento em operação e eles são itens cruciais na grande maioria das plantas industriais.

Os rolamentos são itens confiáveis, mesmo quando submetidos a condições severas de uso e funcionamento. A vida útil de um rolamento pode alcançar números incrivelmente satisfatórios, como exemplo podemos citar a Zementwerk – uma fábrica de cimentos localizada em Berlim Alemanha. A Zementwerk manteve um par de rolamentos de um exaustor em operação por 31 anos.

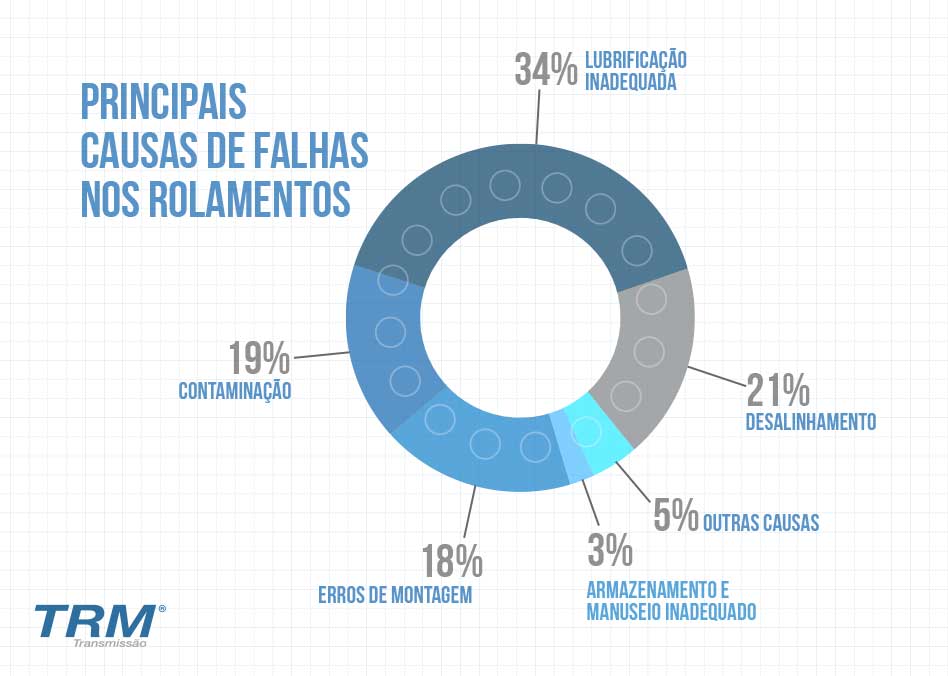

Esses números são atrativos e completamente alcançáveis, mas serão atingidos somente se o rolamento for bem armazenado, manuseado, instalado e lubrificado. São nesses pontos em que a grande maioria das pessoas pecam e acabam afetando a vida útil do rolamento. Analisando o gráfico abaixo temos as principais causas de falhas em rolamentos, podemos ver que:

34% Das falhas em rolamentos estão ligadas à deficiências de lubrificação.

Negligenciar as atividades de lubrificação é a maior causa de falha em rolamentos. A lubrificação dos rolamentos deve ser como um tripé composto pelos itens: lubrificante certo, quantidade certa e intervalos de relubrificação certo.

– Lubrificante certo: O lubrificante (graxa ou óleo) deve ser escolhido de acordo com os principais fator es de operação: Velocidade de Trabalho (RPM), Temperatura de Operação e Carga de Trabalho.

– Quantidade Certa: A quantidade de lubrificante (nesse caso a graxa) para relubrificar os rolamentos deve ser calculada através da fórmula: G = 0,005 x D x B. Onde:

G = Gramas;

D = Diâmetro Externo do Rolamento (em milímetros);

B = Altura do Rolamento (em milímetros).

– Intervalo de Relubrificação: Esse ponto também é definido com base nos seguintes fatores de operação: Velocidade de Trabalho, Temperatura, Carga de Trabalho, Condições Ambientais (Poeira ou Umidade), Condições operacionais (vibrações, choques, etc).

Confira o artigo que publicamos sobre lubrificação de rolamentos clicando aqui!

19% das falhas em rolamentos são causadas por contaminação.

Apesar de ser algo comumente negligenciado a contaminação do lubrificante é algo extremamente prejudicial a vida útil dos rolamentos, e deve ser algo a ser prevenido e não remediado, como é feito na grande maioria dos casos.

Considerando que esse tipo de falha representa um total de 19% no total de falhas em rolamentos, vale a pena investir em sistemas de blindagem, filtros especiais, sistemas de filtragem de lubrificante off-line e outros componentes que protejam a vida útil do lubrificante e consequentemente do rolamento.

21% Estão relacionados a falhas de alinhamentos

Um conjunto mecânico para funcionar perfeitamente necessita estar devidamente alinhado, balanceado e lubrificado. Esses itens são básicos. Caso falte o alinhamento, balanceamento ou lubrificação, logo os componentes vão começar a denunciar.

Uma boa prática é realizar o alinhamento dos eixo a laser. Pois ele é capaz de determinar com precisão e em tempo hábil, a condição de alinhamento de um determinado conjunto. Também se consegue detectar condições como pé-manco, retilineidade, planicidade e etc. Combinando-se rapidez, praticidade e precisão.

18% Tem na montagem um fator importante de falha

A montagem de um rolamento é um trabalho que exige uma precisão quase cirúrgica. Os métodos de instalação devem ser avaliados, as medidas do eixo ou do alojamento do rolamento devem ser ajustadas com a folga apontada na tabela e as ferramentas utilizadas na montagem devem ser apropriadas .

Podemos dizer que em cada 10 rolamentos montados, 2 já iniciaram o seu período de trabalho com algum defeito e em um futuro incerto esse defeito aparecerá e trará com ele um prejuízo ainda maior.

3% Da armazenagem e manuseio inadequados causam estas falhas

ARMAZENAGEM

Existe uma maneira correta de se armazenar cada item de um estoque. Com os rolamentos não poderia ser diferente, pois no futuro pode se pagar caro por uma armazenagem inadequada. Confira as dicas:

- A maioria dos rolamentos são recobertos com uma camada de óleo protetivo contra a oxidação antes de serem empacotadas e transportados, sendo assim, armazene-os em sua embalagem original.

- O local para armazenagem deve ser isento de poeira, umidade, vibrações e calor;

- A temperatura do estoque deve ser de 6 a 25 °C.

- Não armazene rolamentos em posição vertical. Deixe-os sempre deitados e apoiados em toda sua circunferencia.

- Anualmente, devem ser invertidas as posições das faces de apoio dos rolamentos.

- Pratique a metodologia FIFO. “First-in, First-out” ou seja, o primeiro que entrar no estoque deve ser o primeiro a sair.

- Uma boa prática é armazenar rolamentos por no máximo 3 anos.

MANUSEIO

- Manuseie os rolamentos com luvas;

- Não permita que o rolamento sofra choques ou pancadas;

- Se for um rolamento de grande porte e precise ser transportado por algum veículo: Prefira transporta-lo deitado e bem amarrado;

- Em caso de ambientes agressivos, proteja sempre o rolamento com alguma coisa.

5 % São motivos diversos ou desconhecidos.

Equipe TRM

Fonte: Engeteles

Preparamos um material em PDF que você pode imprimir e fixar nas áreas internas da sua empresa. São protocolos importantes de segurança na rotina do trabalho. Para baixar, basta clicar na imagem abaixo.

Conheça os serviços especializados da TRM, marque uma visita com nossa time de engenheiros e conheça cases e projetos. Será um prazer lhe apresentar nossa qualidade com prazos e valores extremamente competitivos.