Quais são as principais habilidades necessárias para a indústria do futuro?

Afinal, o que a indústria do futuro espera de seus colaboradores? Essa é uma pergunta que deveria ser feita por todo profissional que almeja uma boa colocação no mercado de trabalho. Mas você já parou para pensar sobre o assunto?

A tecnologia vem transformando a indústria e, como era de se esperar, a seleção de talentos também é afetada. A indústria 4.0 quer muito mais de seus colaboradores e está disposta a pagar bem por eles.

Indústria do futuro: do que ela é feita?

Não há como falar em indústria do futuro sem citar a tecnologia. De fato, ela é o grande destaque e está presente em todos os setores e processos.

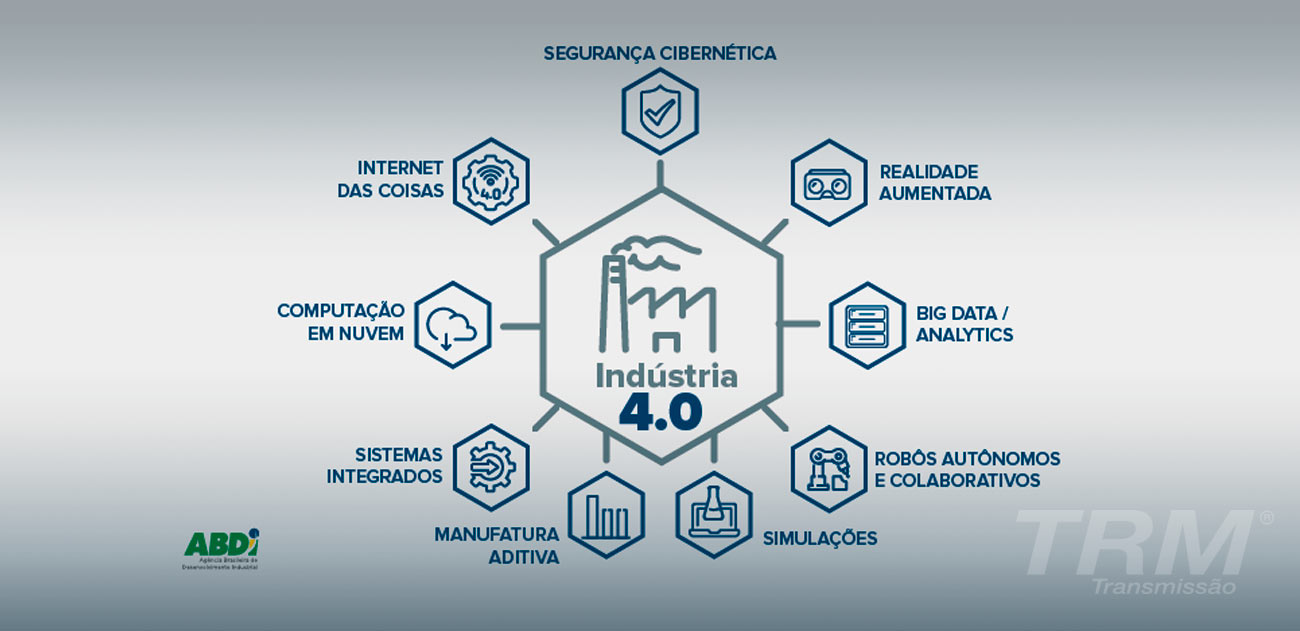

A transformação digital chegou para inovar e quebrar paradigmas no cotidiano da manufatura. Big Data, Inteligência Artificial, Internet das Coisas, análise de dados: tudo isso faz parte da nova realidade do setor — e deve ser entendido por quem atua nele.

Esses conceitos já nem podem ser considerados do futuro, mas certamente estarão muito mais desenvolvidos e enraizados na indústria daqui a alguns anos. Ou seja, a principal característica dessa nova fase é o uso cada vez mais forte de recursos tecnológicos.

Mas isso não é tudo! Há outros pontos que também integram esse conceito:

- Preocupação com produtividade;

- Responsabilidade social;

- Sustentabilidade;

- Automação;

- Integração de processos.

Quais são as habilidades necessárias para atuar na indústria do futuro?

Estamos na 4ª revolução industrial e ela transformou muito mais do que a indústria. O mercado de trabalho também foi alterado!

Da mesma forma que as revoluções industriais anteriores, a indústria do futuro mudou as habilidades e a experiência exigidas dos profissionais. Aliás, saiba que alguns postos de trabalho vão desaparecer, outros vão crescer e novos surgirão.

A questão é: quais as habilidades necessárias para atuar nessa nova indústria? Conheça e comece a se adaptar!

Olhar técnico

O profissional da indústria do futuro precisa ter um olhar técnico. Ou seja, precisa ir além do óbvio e encontrar soluções inovadoras para antigos problemas, com uma visão sistêmica dos processos, entendendo seus reflexos.

Para conseguir isso, é fundamental investir em qualificação e buscar uma formação multidisciplinar — conhecimentos sobre engenharia elétrica, mecânica e de automação são bem-vindos.

Flexibilidade

Com a maior adoção da manutenção preditiva — que é programada, mas não evita imprevistos —, há um aumento da necessidade de reparos e manutenções que fogem da rotina da indústria. É esse cenário que exigirá flexibilidade dos profissionais, que precisam estar disponíveis e preparados para situações inusitadas, além de ser eficientes em multitarefas.

Vale lembrar que é possível perceber a criação de novas funções para cargos já existentes. Essa tendência ajuda a desenvolver novas habilidades e, com o apoio da tecnologia, reformular o papel de cada um dentro da indústria.

Comunicação

A comunicação é uma das habilidades humanas mais primitivas e nunca deixará de ser uma demanda do mercado de trabalho. No entanto, na indústria do futuro, ela exige elementos ainda mais específicos.

Em resumo, há uma grande busca por pessoas com habilidades para ouvir e interagir de forma colaborativa. Afinal, a integração de processos (e de equipes) é um dos elementos dessa nova fase da manufatura.

Tomada de decisão

Tomar decisões é preciso, mas isso nem sempre é fácil, não é mesmo? Acontece que, na indústria do futuro, isso é imprescindível e faz parte das aptidões exigidas dos colaboradores.

Em outras palavras, espera-se que os bons profissionais consigam liderar e tomar decisões conscientes e bem fundamentas. Eles precisam avaliar o cenário, escolher a melhor solução e se responsabilizar pelos resultados.

Alfabetização de dados

Se você está atento aos movimentos da indústria da 4.0, já deve ter percebido que os dados têm um valor inestimável para as empresas. Aliás, muitos afirmam que eles são o ativo mais importante de um negócio — o verdadeiro combustível da manufatura.

Com tantos dados valiosos à disposição, ninguém quer ficar para trás. É preciso contar com funcionários que saibam como usar e extrair todo o potencial desse combustível. Somente assim será possível crescer e se destacar no mercado.

Inteligência emocional

Você sabe o que é inteligência emocional? É a capacidade que alguém tem de controlar suas emoções em situações estressantes. Logo, não há dúvida de que é uma habilidade importante para a indústria do futuro.

Na prática, uma pessoa emocionalmente inteligente consegue identificar e controlar seus impulsos, relaciona-se bem com os colegas e não se desespera quando algo sai do controle. Isso tudo é fundamental em uma rotina repleta de altos e baixos.

Criatividade

As máquinas e a automação jamais substituirão a criatividade humana. Por isso, essa é uma habilidade tão valorizada dentro da indústria.

Como o setor precisa ser inovador e encontrar soluções para os problemas do consumidor, as vagas de trabalho pedem essa habilidade. Afinal, a união da mente humana e de novos recursos tecnológicos é o segredo para o sucesso.

Por que desenvolver essas habilidades?

Ainda tem dúvidas sobre a necessidade de desenvolver essas habilidades? Então, você precisa saber que milhares de empregos serão gerados nos próximos anos, mas eles só serão preenchidos por quem estiver pronto para eles.

Segundo o Mapa do Trabalho Industrial 2017-2020, do Senai, mais de 13 milhões de empregos serão gerados para profissionais com formação técnica aplicada à indústria. Portanto, aqueles que se qualificarem e tiverem as habilidades exigidas pela Indústria 4.0 contarão com um diferencial competitivo no mercado de trabalho.

Lembrando que a indústria absorverá essa mão de obra qualificada porque é disso que ela precisa. Isso porque, quem reúne as habilidades mencionadas, tem mais capacidade de desenvolver um bom trabalho e de superar os desafios da rotina da manufatura.

Você já começou a se adaptar para a indústria do futuro? A decisão de se preparar e investir em desenvolvimento profissional é o primeiro passo para uma carreira de sucesso. Afinal, como ficou demonstrado, o mercado de trabalho está de portas abertas para quem está atento às suas demandas. Portanto, não perca mais tempo!

EQUIPE TRM

Fonte: Nortel